IEC規格とは?JIS規格、ISO規格との違い

2024/04/02

3DCAD

Eplanグローバルブログの日本語訳です。一部抜粋、わかりやすい日本語に言い換え、追記などを行っています。完全版(英語)はこちらのリンクからご確認ください。

オリジナル:Why working in 3D can save you more time than you think

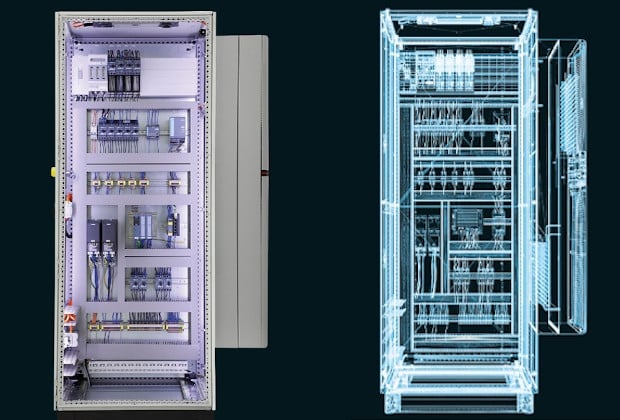

近年、制御盤の設計、製造、に変化が起きています。従来の仕事のやり方は、デジタル化・自動化へと移行しており、より効率的で高品質な設計を可能にしています。

3D設計に移行するとリードタイムが長くなり、ミスが増えると考えているエンジニアもいます。実際にはその逆で、平面的な2D図面での作業は効率が悪いことがわかっています。 3D設計は、設計時により多くの情報を提供します。設計者は、製造工程に移る前に、設計を総合的にチェックすることができ、製造工程で発生するミスを防げます。つまり、時間とコストの両方を節約することができるということです。どういうことか具体的に説明します。

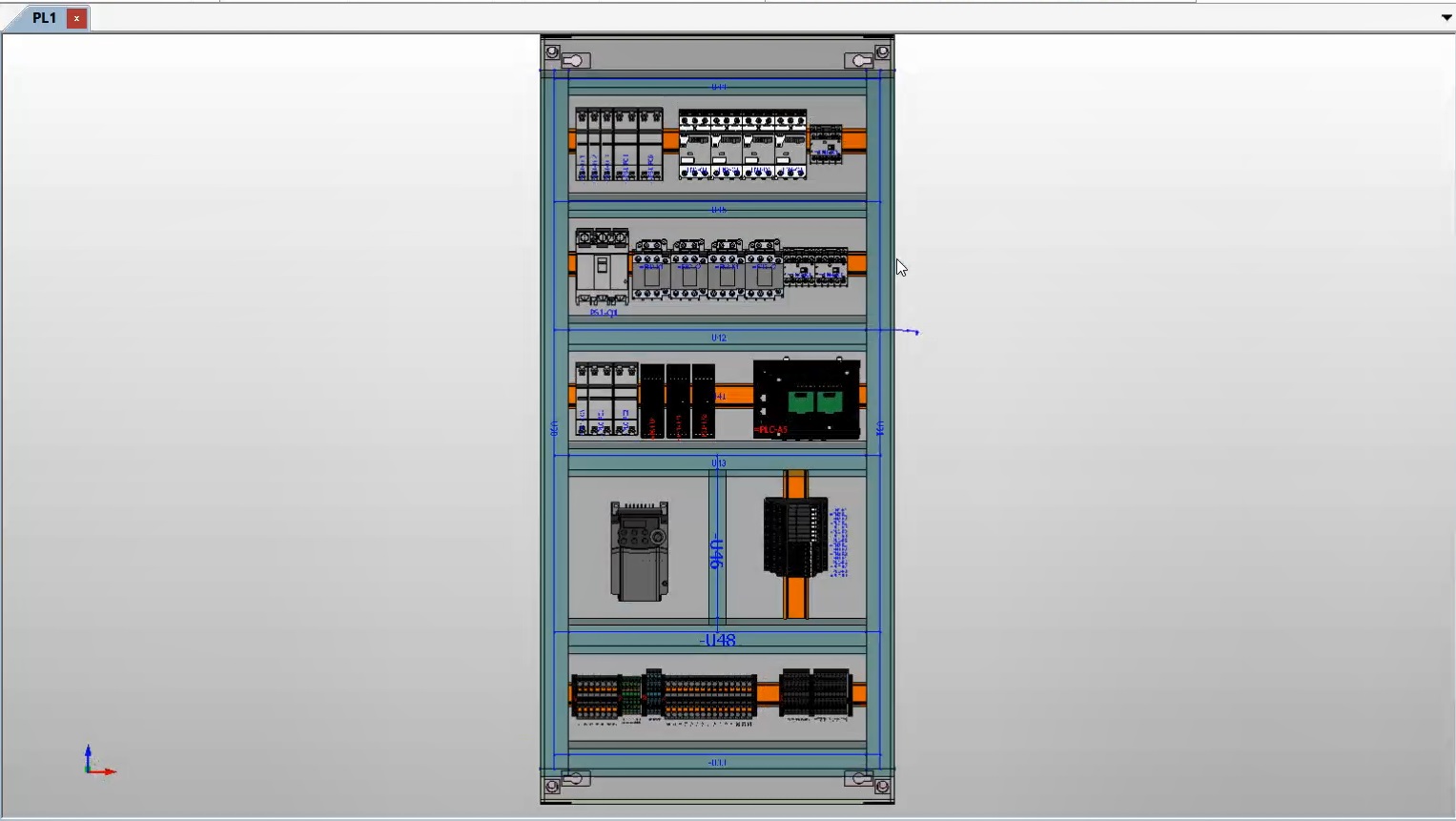

参考:EPLAN Pro Panelで制御盤内3Dレイアウト

参考:EPLAN Pro Panelで制御盤内3Dレイアウト

製品開発の現場では、平面図主体の2D設計から立体モデルを扱う3D設計への移行が加速しています。まずは両者の違いを押さえ、なぜ電気分野でも3Dが求められるのかを整理しましょう。

一般的に、3D設計とは、CAD上で製品や装置をXYZ軸で立体モデリングし、形状だけでなく質量・材質・部品情報などの属性を一元管理できる手法です。

機械設計ではSolidWorksなど3D CAD導入率が65%超に達し、干渉チェックやデジタル試作が業界標準になりつつあります。一方、制御盤や配線を担う電気設計は図記号主体の2D図面が依然主流で、設計情報が分断される点が大きな課題です。

2D設計との違い

2D設計との違い2D設計は立面図・平面図など複数の投影図を組み合わせるため、関係者は図面を切り替えながら位置関係を推測する必要があります。

対して3D設計は単一のアセンブリモデルを回転・拡大して多角的に確認でき、干渉チェックも自動で実行できます。さらに2Dが線分や円弧といった形状要素だけを扱うのに対し、3Dモデルは部品番号、質量、材料、コストといったメタデータを保持し、BOMや加工データへも連携可能です。

これらの情報量と可視化力の差が、2D設計と3D設計の大きな違いといえます。

電気設計を2D図面で行う場合、盤面図・配線図・部品表など複数ファイルを突き合わせなくてはなりません。図面に変更が入るたびに他の資料との整合を手作業で取り直す必要があり、ミスが起こりやすいです。干渉や配線長についても試作を組んでみないと確認できず、現場で再配線や部品再製作が発生して手戻りとタイムロスが増大します。

このように、干渉箇所が実機で発覚してから作り直すケースが多いため、設計—製造サイクルが長期化してコストが膨らんでしまう傾向にあります。

機械分野と同様に、電気分野にも3D設計が導入することで、さまざまなメリットが得られます。

3Dソフトを使って作業することで、制御盤や試作品の製造時間を短縮することができます。どういうことか。3D設計では電気設計で使う部品データに3Dの情報を持たせます。部品が3Dデータを持つので、3Dの制御盤レイアウト設計が可能です。このレイアウト設計では干渉チェックや必要なワイヤの長さを自動計算、穴あけ位置の座標などの機能が設計業務をサポートします。

部品の3Dデータを活用している例(干渉チェック)

参考:Eplan Data Portal の機能を紹介!|世界296社20万点の3D部品データを提供するEplan Data Portalの中身|Eplan Japan You Tube

参考:Eplan Data Portal の機能を紹介!|世界296社20万点の3D部品データを提供するEplan Data Portalの中身|Eplan Japan You Tube

ここで作成された3Dデータを使えば、ドリルやフライス盤などの自動化された製造設備で必要な製造データをインポート/エクスポートできます。製造設備用にデータを手作業で作成する、や手作業で行ったためにミスが起こるなどがないため、設計から製造まで一貫したデータで製造が可能です。製造にかかる時間や、今まで発生していたようなミスを回避したことで手戻りが減ります。

その結果、市場投入までの時間短縮につながります。手戻りが減り、効率的な設計・製造を行い、製造工数を減らし、迅速な納品が可能となり・・・より多くのプロジェクトを受注する時間確保にもつながります!

ある研究によると、物理的なプロトタイプをバーチャル・プロトタイプ(3D試作品)に置き換えることで、クラス最高のメーカーは41日早く市場に投入することができ、製品開発コストを14,733ドル削減することができました。

参考:The Transition from 2D Drafting to 3D Modeling Benchmark Report

さらに、3D CADソフトウェアは、製品の最終形とその構成部品をわかりやすく視覚化できます。製品を3Dで表示して、実際の部品がどのように機能するかを確認することができるため、設計者はどこに改善点があるかをすぐに確認することができ、その場で適切な修正を行うことができます。

3Dモデルを実際に見ることで、設計上の欠陥(干渉など)を迅速に発見することができます。

設計プロセスを迅速化し、設計工数削減・手戻りによるコストも削減し、プロジェクト完了までの工数を全体的に短縮することができます。

しかし、3Dのバーチャルプロトタイピングにはそれ以外にもメリットがあります。設計上の問題を前もって完全に解決することで、後工程の変更注文や手戻りも減少します。

Pro Panelで作成した盤内3Dモデルは実機と同一精度のデジタルツインとして機能します。

部品配置、配線ルート、穴あけ座標を事前に確定でき、設計段階で干渉や長さ不足を発見することが可能です。

発注元や製造部門とモデルを共有すれば、変更確認も画面上で完結し手戻りを大幅に削減できます。さらに、Smart Wiringとの連携により他部署と同じ3D情報を参照できるため、生産性と保守性が向上します。

参考:Eplan Pro Panel|制御盤内のレイアウト設計を3Dで行うべき理由を検証|Eplan Japan You Tube

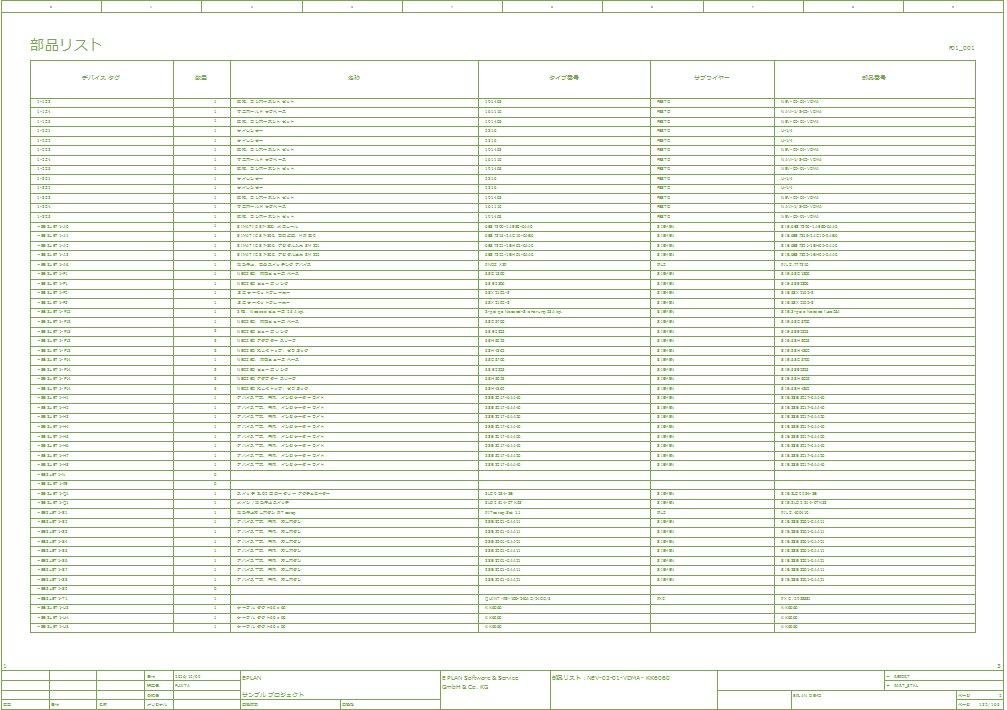

3D設計のさらなる利点は、理解しやすく使いやすい優れたドキュメントを作成できること、ペーパーレス環境での使用に適していること、紙の図面として配布されるのではなく、タブレットなどにデータが表示されることです。 Electric P8で作成した部品表(例)

Electric P8で作成した部品表(例)

上で述べたように、3D CADソフトウェアは、製品の最終形とその構成部品をわかりやすく視覚化できます。つまり、製造で必要な部品類をすべて設計段階で把握することができるということです。

製造に必要な部品表をソフトウェア上で作成し、データとして他部署やチーム、ほかデバイスに渡すことができます。これにより、バージョン管理が簡単かつ効果的になり、製造、試験、試運転の段階で古い図面が誤って使用されるリスクを排除することができます。

3D設計は初期投資や教育にコストが掛かります。専用PCやライセンス費に加え、設計フローの標準化も必須です。移行直後はモデル作成に手間取り、リードタイムが延びることも懸念されます。

しかし、国内製造業はDX遅延による「2025年の崖」が指摘されており、年12兆円の損失リスクをはらんでいるといわれています。レガシーシステムの刷新とデータ活用の最適化を進めるために、設計情報を3Dデータで統合して下流工程に即時共有できる環境の構築は、喫緊の課題です。

Eplanではテンプレートや導入支援セミナーを提供し、従業員教育や早期立ち上げをサポートしています。さらに、Eplanソリューションの導入によって、部品データベースの整備、配置と配線長計算の自動化、試作回数の減少が実現し、総工期の短縮につながります。

Eplanでは、以下の3D設計ソリューションをご用意しています。

電気分野にも3D設計を活用することで、設計段階で部品干渉や配線長などのミスが発見でき、手戻りを大幅に減らせます。さらに、関係者間でのデータ共有もスムーズになって設計全体をより明確に把握できるため、現場の誤解や混乱を抑制するのにも有効です。

3D設計を導入して、効率化・工期短縮・成果向上を同時に叶えてくれる「未来のものづくり」を実現しましょう。将来を見据えた制御盤製造について知りたい方は、以下の資料もぜひご覧ください。

掲載日:2021年2月18日

最終更新日:2025年8月5日