IEC規格とは?JIS規格、ISO規格との違い

2024/04/02

お役立ち資料

電気設計と制御盤製造の自動化とデジタル化をサポートするために、EPLANは制御盤の設計と製造をより簡単に、より効率的にする方法を検討しました。

EPLAN本社による調査レポートを、翻訳したお役立ち資料です。

今回内容をよりわかりやすくした10ページのスライド資料を新たに作成しました。

資料全文はフォームに入力後ダウンロードできます。

鍵となるのは、「設計と製造の間のコミュニケーションの改善」「設計データの活用」です。現状多くの設計と製造現場は、異なる作業手法を採用しています。設計部門と生産部門は、より早くより良いものを作りたいという同じ結果を求めているにもかかわらず、異なる方法で実現しようとしているため、問題や非効率が生じてしまうのです。

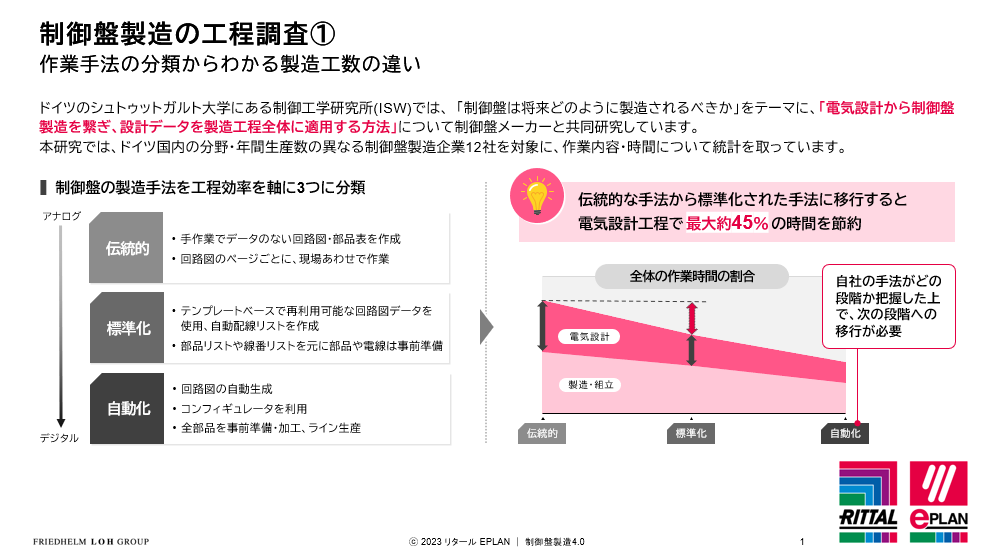

そこでEPLANは、「制御盤は、将来どのように製造されるのか」というテーマで調査を行いました。部門間でのコミュニケーションとデータ活用を改善することで、制御盤製造工程でいかに工数とコストを節約できるのかを調べました。

制御盤メーカーとシュトゥットガルト大学の工作機械及び製造設備の制御工学研究所では設計から製造までを相互につなぎ、設計データを製造工程全体で適用する方法について研究しています。

制御盤製造は主に手作業で行われています。最近では納期の短縮と特注対応などの要件が増えていますが、制御盤メーカーはそれらの要求に迅速かつ柔軟に対応しなければなりません。第4次産業革命は、このような課題を解決する多くの機会を提供してきました。

EPLANは今回、ドイツ製造業の様々な分野の、制御盤の年間生産数の異なる12社に調査協力をお願いしました。そして、工作機械または設備の製造における制御盤の「電気設計」と「製造」について「制御盤は将来どのように製造されるのか」をテーマに39ページの調査レポートを発表しました。(注:EPLANドイツ本社による研究)

\ 39ページの内容を2枚にまとめた資料を公開中 /

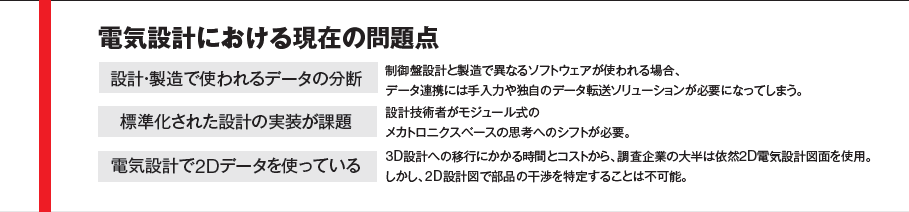

「設計と製造の間のコミュニケーションの改善」「設計データの活用」を達成するため、現在の元気設計が抱える問題を調査では3つ挙げていました。

異なるソフトウェアが設計・製造で使用されている場合、ソフトウェア間でデータの転送やデータの分断が生じてしまいます。これを解決するために、企業は独自のシステムを開発するなどしています。しかしソフトウェアの保守メンテナンスやシステムもバージョンアップに対応する必要があるという、別の課題を生み出す原因になっています。

では新しいソフトウェアを導入しよう!としても多くの企業が同じソフトウェアを長年使用しており、使用経験を積んでいます。また従業員も、今使用しているソフトウェアに慣れています。新しいソフトウェアを導入するとき、設計者が新しいソフトウェアに

慣れるために時間がかかります。さらに、進行中のプロジェクトと完了したプロジェクトのデータ互換性が必要です。こういったことが新しいソフトウェア導入で問題となるケースもあります。

しかし、調査では、新しく統合されたソフトウェアの導入により、プロジェクトをより迅速に完了することができ、データを手作業で転送するよりエラーの発生が少なくなりました。調査対象の企業では、設計工程で最大43%の効率が向上しました。

この研究では、現在、プロジェクト/注文ベースで仕事をしている企業が、機能ベースのモジュール設計に移行することで、設計工程において最大45%の時間短縮が可能であるという結果が得られました。

調査企業の多数は、制御盤の設計と製造の標準化は難しいと考えています。機能ユニットの作成に必要な労力と、制御盤および工作機械/設備の高度な多様性(一品一様)のた

めです。しかし、事実、機能設計に従ってコンフィギュレーターの使用を可能にしている企業は、制御盤製造において、時間とコストを最大44%節約しています。

調査対象となった企業の大半は、依然として2D図面に依存しています。制御盤製造が3次元で行われるのに、なぜ設計で2D情報を使用しているのでしょうか。挙げられた理由

は、移行にかかる時間とコストです。

3D設計データの活用についても調査で言及しています。制御盤を3Dで設計すると、部品の「仮想配線」ができます。また、3Dモデルを使用すれば、制御盤内のレイアウトが一目で確認できるため、設計者は制御盤内のスペースを最大限活用できます。

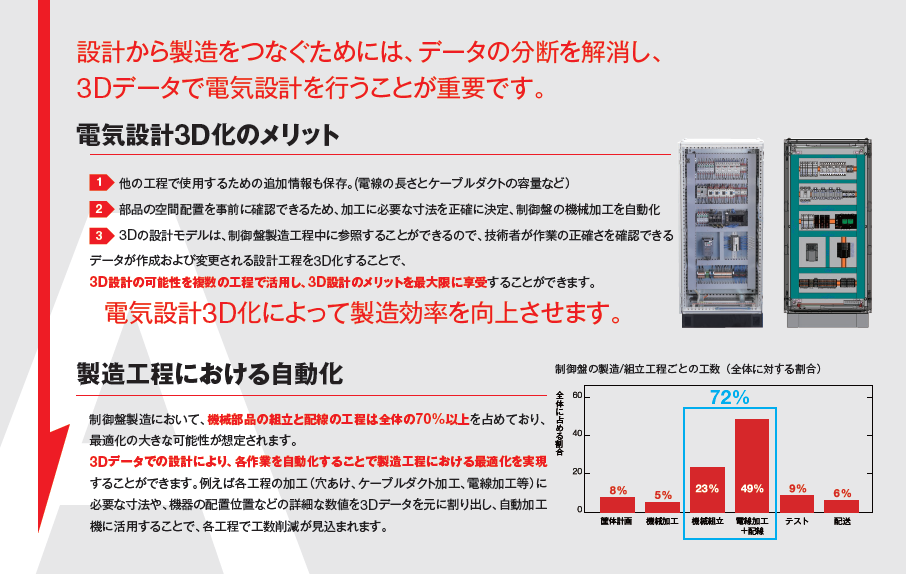

設計から製造をつなぐためにはこれらの問題を解消し、3Dで電気設計を行うことが重要です。そうすることで、制御盤製造でコストと工数の削減が可能です。なぜなら、機械的組立と工程配線の工程は全体の70%以上を占めており、3Dデータでの設計により、各作業を自動化することが可能だからです。

制御盤製造4.0 資料ダウンロード