IEC規格とは?JIS規格、ISO規格との違い

2024/04/02

3DCAD

電気設計

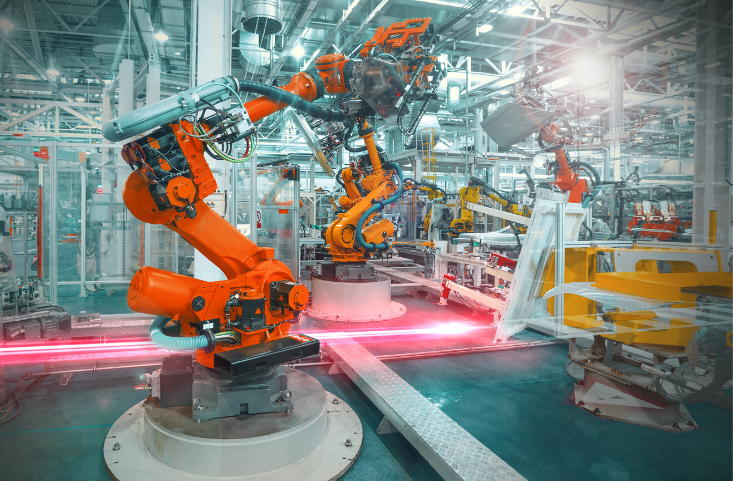

グローバルマーケットへの製品供給を求められる今、デジタルエンジニアリングを活用した製造工程の変革が必須です。電気設計を設計段階で3Dデータ化し、設計から製造までの工程をソフトウエアでつなぐことで、よりスピーディにマーケットの変化に対応することが可能になります。

➡電気設計のCADについて興味のある方は以下の記事もご覧ください。

日本企業の独自の規格ややり方での製造工程では、急速に変化するグローバルマーケットに対応することが難しくなっています。

ドイツでは、デジタルエンジニアリングをいち早く取り入れ、マーケットの変化に対応するため、各社が共通プラットフォームのソフトウェアによる3Dデータ(形状データ、属性など)でメカ設計のデータを電気設計も共有して行い、効率化を図っています。これにより、新しい設計図はデジタルデータとして蓄積され、ソフトウェア上でバージョンアップやマイナーチェンジを簡単に行うことができるようになります。

また、各社が同一プラットフォームを活用し、デジタル化したバリューチェーン構築することで、ランニングコストの削減だけでなく、開発コストの削減、人材不足の解消など、グローバルマーケットでの競争に勝ち抜くための仕組みを作っています。

日本企業の強みを活かしたグローバルチェーンの構築を進めるためには、デジタルエンジニアリングを活用することが不可欠です。

多くの日本企業が、標準化やノウハウをアナログで管理してきており、デジタルエンジニアリングを活用したグローバルチェーンでの標準化の整備が遅れています。未だに設計図が紙の図面のまま製造工程まで進んでいるのが現状です。デジタル化されていない図面では、生産拠点や部品の調達が各国で異なる状況において対応に時間がかかってしまい、メンテナンスで発生した問題なども源流へのフィードバックがなかなかできていないのが現実です。

今後、急速に進んでいくIoTを活用した製造工程に対応するためには、デジタルを活用した世界基準でのプロセスを標準化していくことが必要です。製造段階での人手不足解消や今まで培った日本独自の設計技術を活用するためにも、設計段階での3Dデータ化は効果的です。

電気設計を3Dデータ化することで、日本の強みを活かせる優秀なエンジニアの知識を蓄積し、標準化することができ、開発段階での無意味な属人化を避け、プロジェクトに合わせたエンジニアの選択が可能となります。

また、蓄積したデータを活用することで、熟練エンジニア不足による開発の遅れを防ぎ、製造段階の工程の効率化、エンジニアの育成などを効率的に行うことが可能となります。

また製造工程では、専門知識がないスタッフでもソフトウエアのオペレーションに従うことで製品の組み立てが可能になり、人材不足解消にもつながります。

経営面においても、新規開発への投資、製造コストの削減など、効果は絶大です。これは、エンジニアの働き方改革にもつながっていき、本来必要とされる次世代の開発に時間がさけることになります。

このように、デジタルエンジニアリングを活用した3Dデータでの標準化は、グローバルマーケットでの競争に勝ち抜くための必須条件です。

世界標準化をした3D電気設計データを活用した製造工程の構築は、30年以上標準化を推進して世界的なシェアを有するEPLANのソフトウェアを使うことで実現可能です。

EPLANのソフトウェア内に設計図をデータ化し蓄積することで、利活用可能なデータを作り、新規開発の必要な部分と過去設計資産を活用する設計方法を可能にします。

例えば、EPLAN上で作業することで、コネクタ部分の仕様変更や配線の組み替えなどのメンテナンスや規格変更を、その都度図面を引き直す必要がなく簡単に行うことが可能になり、新規開発の期間短縮につながります。

EPLANのソフトウェアは、ドイツ国内の自動車製造企業の多くに導入している実績があり、グローバルマーケットで使用されています。そのため、国際基準に合わせた検証データが豊富に用意され、ソフトウエア上で未対応の部分や国際標準規格に合わない設計上のエラーを見つけることも可能となります。

設計データを製造工程に組み込むことで、人と機械作業効率を比較できるため、最適な製造工程の構築も可能です。また、ソフトウエア上で部品調達(BOMの 自動作成)でのコスト、納期の調整などを簡単に行えるため、ランニングコストの削減や、次期モデルへの対応スピードの短縮(標準化と設計変更の容易さの実現)を可能にします。

今後、国際基準の変化や部品調達のプロセスのIT化が進むほど、ソフトウエアを組み込んだグロー バルチェーンの構築を行うことは必須となっていきます。

EPLANでは、グローバルマーケットでの変化への対応をいち早く行い、プラットフォームソフトウエアとしてだけではなく、製造工程を一括管理できるソリューショ ンを提供することで、人材不足や生産効率のアップを目指し、働き方改革の実現を推進していきます。

2018年に公開された、「電気設計の標準化と3Dデータ化がグローバル企業の成長の鍵に」の資料より記事を作成しました。PDF版は下記よりダウンロードできます。

公開日:2019年06月11日

最終更新日:2024年4月16日