IEC規格とは?JIS規格、ISO規格との違い

2024/04/02

電気設計

電気設計のデジタル化や自動化は絶対に必要になる、少なくとも現在の手作業を減らしソフトウェアに任せられることはソフトウェアに任せる必要があると多くの設計者が感じています。実際に現在の設計作業を自動化すると一体どの程度時間削減になるのでしょうか。

ここに客観的な調査結果があります。ドイツアーヘン大学のヨーロピアン4.0トランスフォーメーションセンター(E4TC)は、電気設計者が効率向上のためにどのような手段をとることができるのか、制御盤の設計と製造の戦略的デジタル化について調査しました。

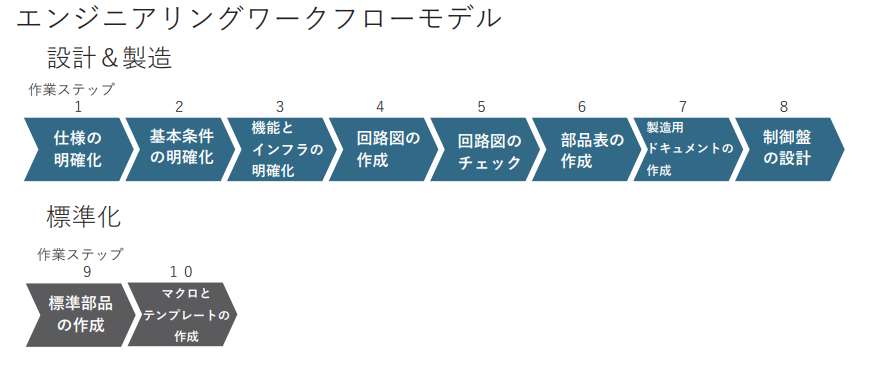

E4TCが最近実施した8カ月間の実地調査では、それぞれの仕事の労力を定量化をするために下記のようなワークフローが定義され、全リファレンスカスタマーに適用されました。

設計、部品表、レポート、制御盤レイアウト、デバイス、テンプレートなど、典型的な作業ステップのワークフローモデルを作成しました。

例えば、 作業ステップ5回路図のチェック では、

作業ステップ

・回路図をチェック、修正、確定

アウトプット

・最終的な誤りのないバージョンの回路図を作成

と作業の内容を定義し、全リファレンスカスタマーにアンケートを行いました。これにより各作業ステップの設計効率レベルを決定しました。

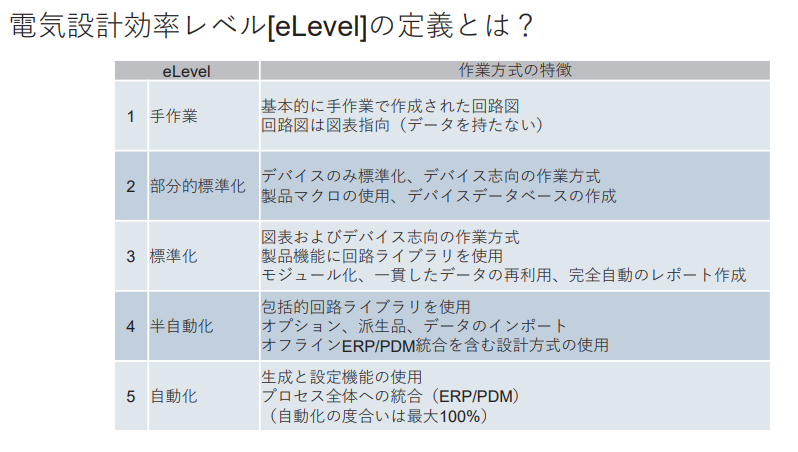

各作業ステップの効率を評価するために、ワークフローモデルの作業ステップを5つの異なる「eLevel」に分類しました。この分類により、異なる企業間で作業ステップの効率レベルを比較・分類することが可能となりました。

例えば

回路図の作成:回路図はどのように作成されますか?

・主に記号や部分的回路の配置による図形によって作成されます。(コピー&ペースト)

・製品機能や保管されたデータテーブルを備えたマクロライブラリに基づいて作成されます。

・要件を入力することにより、主に自動生成されます。

部品表の作成:部品表はどのように作成されますか?

・部品表はCADから手作業で作成します。

・部品表はCADから自動的に作成され、ERPシステムと手作業で比較します。

・部品表はCADから自動的に作成され、ERP/PDMシステムと自動的に比較されます。

というように、作業ステップを効率レベルに分類し、アンケート形式の質問で調査しました。この分類により、別々の企業間で作業ステップの効率レベルを比較・分類することが可能になりました。

他にも、CADソフトウェアの利用レベル(使用度)を定義したり、回路図1ページを作成するために必要な労力(メソッド値)を定義してこの調査が行われました。

リファレンスカスタマーに選ばれた企業は、様々な業種業界です。プラント設計、産業機器などの設計(量産機/特殊機)、部品メーカー、設計事務所などです。

調査結果では手作業から部分的標準化(eLevel1→eLevel2)にあげると25%の設計効率が見込まれます。レベルを上げる鍵は部品データの設定と電気CADのシステムをすべて使いきることにかかっています。また高品質な部品データの準備も必須です。

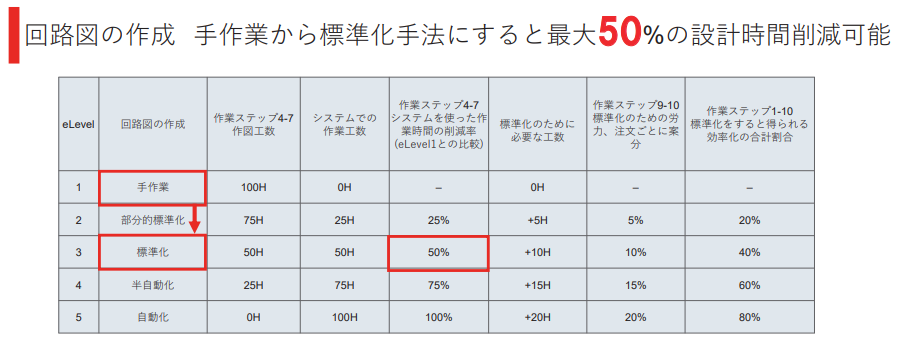

また、基本的に手作業で作成し、絵としての回路図を使っている、eLevel1手作業から、部品データや設計テンプレートの標準化を行っている、eLevel3標準化へ進めると、回路図作成に必要な時間を50%短縮することができることが明らかになりました。

さらに、回路図をテンプレート化して使用している部分的な自動化(eLevel4半自動化)に移行することで、さらに25%の時間を節約することができます。

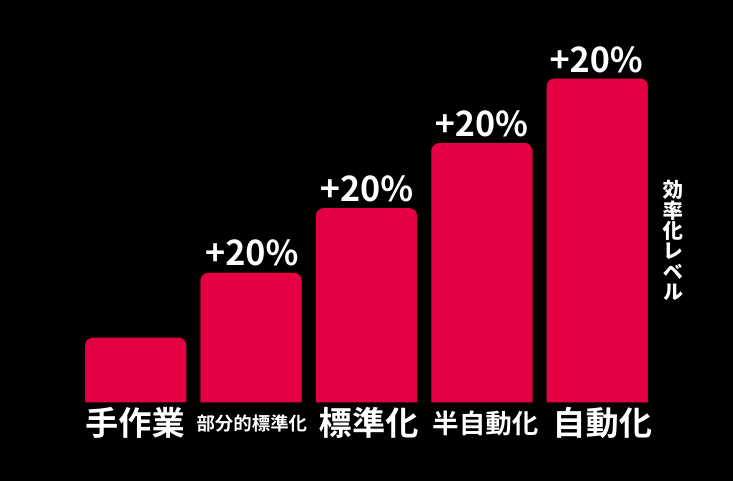

研究で収集したデータによって、企業があるeLevelから次のeLevelに移行することで20%の効率化が可能であること、デバイス指向の作業方法により回路図作成の時間が25%短縮されることを発見しました。デバイス志向とはドラッグアンドドロップを使ってデバイスから回路図を直接作成可能であることを意味します。回路図はデバイス志向のテクニックを使うことで25%~30%の短時間で作成可能です。ソフトウェアの利用によるこれらの時間短縮は、コスト削減につながり、収益性を大幅に向上させることができます。

レポートでは必要なデバイスデータの構築に平均6か月必要だと指名しています。

標準化、半自動化、自動化へ移行するためには、設計の標準化が必要です。例えば半自動化から完全な自動化に移行するために必要な標準化に関わる労力は、手作業から標準化の2倍必要です。そのため、半自動化レベルが標準化に必要な労力と標準化で得られるメリットの間でバランスがいいと、レポートでは述べられています。

調査レポート全文を確認するにはこちらから

公開日:2023年9月11日