IEC規格とは?JIS規格、ISO規格との違い

2024/04/02

3DCAD

電気設計

制御盤

今、多くの日本企業で電気設計CADの入れ替え検討や電気設計の3D化が検討されています。企業は最先端の電気設計ツールを求めています。一方で「入れ替えて立ち上がるのかな」「ほかの企業ではどのような事例があるのかな」と疑問や不安をお持ちの方も多いです。

そこで今回は、国、業種、企業規模に関わらず、世界中で広く利用されているEPLANの導入事例を、国内外合わせて6つご紹介します。

EPLANを導入した企業は、

EPLANの可能性を最大限に引き出すヒントや、導入を検討する際の参考情報をご提供します。

■導入前の課題

DMG森精機では、ドイツと日本の間で電気設計データのやり取りを頻繁に行っていました。導入前はドイツから電気設計図面をPDFデータで入手し、日本側で再度、CADデータ化を行っていました。この方法では、非効率なデータ変換、情報欠落のリスク、ヒューマンエラー等による手戻り作業等が発生していました。

制御盤メーカーへの指示図の統一化も課題で、日本とドイツの制御盤メーカーでは製作プロセスが異なり、情報の種類も違っていました。

■導入の効果

EPLANの導入により、グローバルで統一されたフォーマットによる電気設計データのやり取りが可能となりました。これにより、非効率な業務プロセスやヒューマンエラーによる手戻り作業が削減されました。

制御盤メーカーとの非効率な業務プロセスも発見でき、それらの問題も解決されました。EPLAN導入後は標準図面と全てのオプション図面を一つのプロジェクトデータ内で管理し、それを受注した工作機械の仕様に合わせて自動で完成図面の作成を行うシステムを構築しました。

設計者の知識やノウハウをデータとして蓄積し、共有化が可能となり、設計効率が向上し、電気図面品質の向上にもつながりました。

■導入前の課題

東洋電制製作所では、図面や作業指示書などの各種資料を設計と製造部門でそれぞれに作成するムダ、仕様変更があった際の設計と製造の関連データすべてへの反映、紙帳票と手入力のムダとペーパーレス化などの課題がありました。

■導入の効果

板金加工と配線、組み立て作業の効率化:

EPLANを使用して、筐体の3D板金データを作成し、必要な電線の長さと本数を事前に算出。これにより、配線作業の効率が向上しました。

作業者の支援や管理の実現:

「TEC配線支援システム」を開発し、タブレットで作業者が指示書を見ながら作業できるようになりました。作業実績も入力でき、リソースや工数の管理や品質管理にも役立っています。

生産工程の変更:

制御盤の組み立て作業を再構築し、分業制の生産方式を採用。これにより、リードタイムが短縮されました。

■導入前の課題

ZKWグループは、常に変化する複雑な組み立てラインに対応する必要がありました。モジュール式の組み立てラインは、新製品を生産するために組み立てラインと継続的に適合させなければならないため、大きな課題がありました。

■導入の効果

設計の標準化と自動化:

EPLANの使用により、すべての電気部品を2Dおよび3Dで設計する安定した基盤を持ち、設計の標準化と自動化が実現しました。

製品の迅速な選択から実装:

EPLANの導入により、製品の迅速な選択から設計の加速化、実装へとスムーズに進むことができました。

部品データの直接転送:

EPLAN Data Portalにより、高品質の製品カタログにオンラインで直接アクセスし、必要なデータにいつでもアクセスでき、部品データをエンジニアリング工程に直接転送することができました。

■導入前の課題

■導入前の課題

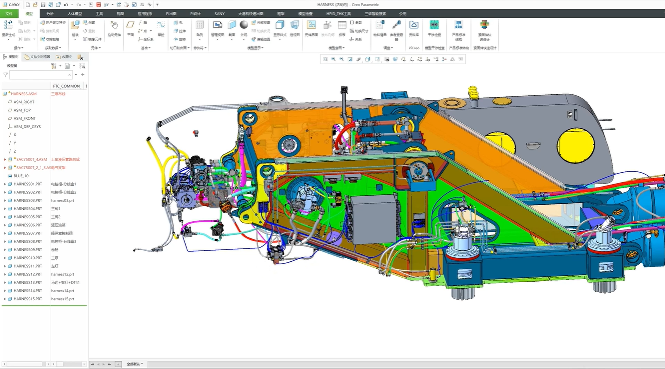

SANYは、電気設計の効率と正確性が低く、ハーネスのコストを事前に見積もることができず、原材料の廃棄が発生していました。また、電気設計は3D設計がされておらず、変更管理や機械設計と電気設計の連携にも問題がありました。

■導入の効果

データベースの統合:

EPLANを使用することで、すべての設計部門が同じデータベースから部品とマクロを使用するようになり、設計効率が30%向上しました。

2Dと3Dの統合:

EPLANは2Dと3Dを統合することができ、電気設計も3Dをベースにすることで設計が大幅に楽になりました。

他システムとのシンクロ:

EPLANはPLMシステムと連携し、ハーネスの計算が自動でできるようになりました。これにより、事前に正確なハーネスのコストを把握できるようになり、ハーネスのサプライヤーとの交渉力が向上しました。

■導入前の課題

■導入前の課題

Nordexでは、風力発電タワーのワイヤーハーネスの長さを正確に決定するのが課題でした。これは、風力タービンの各部分に多数のセンサーが搭載され、ケーブル配線がますます複雑化していたためです。また、各シリーズは数千個単位で製造され、各ナセルハウジングには多数の分散型キャビネットとコントロールボックスが設置されていました。

■導入の効果

設計の標準化と自動化:

EPLANの使用により、設計が標準化され、関連するすべての情報がEPLANプラットフォーム内でリンクされました。これにより、部品表や回路図が非常に高品質で詳細になりました。

穴あけパターンの自動生成:

EPLAN Pro Panelから穴あけパターンを生成し、DXFファイルとして加工機に直接送信することで、制御盤の納期が数週間から最長1週間に短縮されました。

ワイヤーハーネス設計の精度向上:

EPLAN Harness proDの導入により、ワイヤーハーネスの長さやコネクターの種類、ラベリングなどが明確で一貫性のあるものになりました。これにより、誤算はわずか数センチの範囲に留まりました。

■導入前の課題

■導入前の課題

Hauni社は、タバコ製造機械の電気設計を行っており、その設計は非常に複雑でした。既存の設計方法では約7,000のマクロページが必要で、ドライブやバルブターミナルの電気設計などが含まれていました。これにより、設計作業量が多く、効率が悪かったです。

■導入の効果

設計の標準化と自動化:

EPLANの導入により、設計が標準化され、約150のマクロで管理できるようになりました。これにより、設計作業量が削減されました。

制御盤設計の自動化:

EECのコンフィギュレーターを使用して、制御盤の設計が自動化され、設計時間が短縮されました。

EPLANと他システムの統合:

EPLANとTeamcenter PLMシステムの統合により、材料、部品表、回路図作成の継続的なデータフローが確保されました。

空圧設計の統合:

EPLAN Fluidを使用して、電気設計と空圧設計を1つのシステムに統合しました。

今回ご紹介した事例以外もございます。製品別、業界別で詳しく紹介しています。EPLANについてご質問などはお気軽にご相談ください。

公開日:2023年9月29日