導入事例: Sany/三一重工 – 中国総合建機メーカー・なぜデジタルハーネス設計を導入したのか

Best Practice: Sany – The Necessity of 3D Wire Harness Design

:Shi Wenbing, SANY

:Wu Zhenghui, SANY

:Kirby Wu, EPLAN China

EPLAN台湾のYouTubeで公開されていました。

SANYについて

SANY Groupは、1989年に小さな溶接供給会社としてスタートしました。 過去30年にわたって、SANY Groupは成長し、210億ドルの売上を伴うグローバルブランドに発展しました。

インド、ブラジル、ドイツ、米国にR&Dセンターと製造施設を配置、世界中140か国に3つの上場会社を擁します。(SANY公式サイトより引用)

1989年 設立し、2021年 重機械メーカーとして売上高で中国第1位、世界第3位にランクインしました。

SANYは2020年にEPLANユーザーとなり、3年で中国1のビッグユーザーになりました。

創業者であるLiang Wegen氏は、伝統的な製造業におけるデジタルトランスフォーメーションの重要性を強調していました。

ビジネスをデジタルへトランスフォームさせないと、SANYはリーディングカンパニーとしてのポジションを失う。

ビジネスをデジタルへトランスフォームさせないと、SANYはリーディングカンパニーとしてのポジションを失う。

SANYのデジタルトランスフォーメーション

SANYは数年にわたりDXに取り組んできました。機械設計はすでに3D設計に対応しましたが、電気設計は3D設計がされていませんでした。

「電気設計の効率と正確性は悪く、ハーネスのコストを事前に見積もることができず、原材料の廃棄につながっていました。」Shi氏

新型コロナウイルスのパンデミックが勃発し、世界中が停滞する中、SANYはこの機会を利用して電気設計の3D化を検証することができました。電気設計の3D化の必要性を検証した結果、SANYは最新の電気設計プラットフォームが不可欠であると判断し、国内外のさまざまな電気設計ソフトウェアを評価しました。その結果、EPLANの導入が決定しました。

なぜEPLAN?

- SANYの多様化した製品のポートフォリオと要件の複雑さに対応できる

- 業界に関する深い知識とSANY固有の要件に対する理解があった

- EPLANのサービスチームが提供する専門知識とサポート

- 業界における成功事例と実証されたビジネスノウハウ

これらの要因により、SANYは電気設計を強化し、デジタルトランスフォーメーションの取り組みをサポートするソリューションとしてEPLANを選択しました。

今までの電気設計から新しい電気設計への移行

Q:SANYは世界中に拠点を構え、数多くの電気設計者がいますが、電気設計者が過去の設計方法からEPLANを使った新しい設計への移行について、R&Dリーダーとしてどう対応しましたか?

A:2020年7月中旬~2021年1月の6か月間がEPLANプロジェクトのキックオフ期間でした。SANY側からは21人(Research institutions)と145人(エンジニア)が参加しました。大きなスコープを短い期間で行う初めての挑戦でした。

SANYはこの期間でフォーカスする4つの重要事項を明確にしました。

SANYはこの期間でフォーカスする4つの重要事項を明確にしました。

1.SANYとEPLANのSenior Excutive以上を含めたリソースの確保

2.プロジェクトのマインドセットをそろえること(①キー課題の解決にフォーカス②プロセスの最適化③プロセスを固める)

→実装フェーズではメイン課題の解決にフォーカスをあて、マイナーな課題に時間をとられることを避けた。

3. 課題はすぐに解決する。マネージメントチームにはプロジェクトの進捗を毎週報告

4. 標準化を実装の前に決めるというプリンシパルに従った。複数期間によって目的と標準化を事前に明確にする。

このEPLANとSANYの協力によりSANYのプロジェクトチームはすべての電気設計ソフトウェアをEPLANにすることができました。

SANYがEPLANを使って得た価値は?

Q:EPLANソリューションはSANYにどんな価値をもたらしましたか?

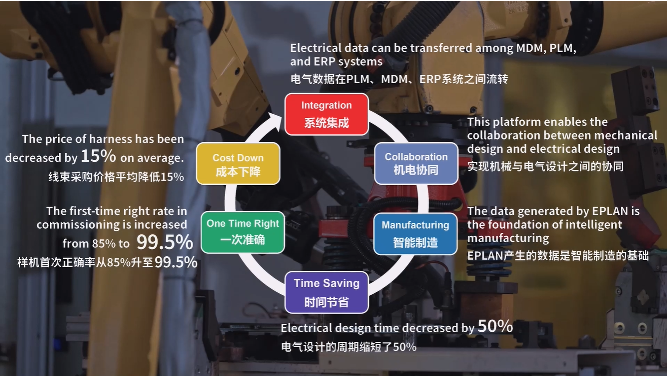

A:EPLANプラットフォームにはとても助けられています。すべての部門はこのプラットフォームを活用し、見積、設計、製造、サービスすべての効率を高めました。

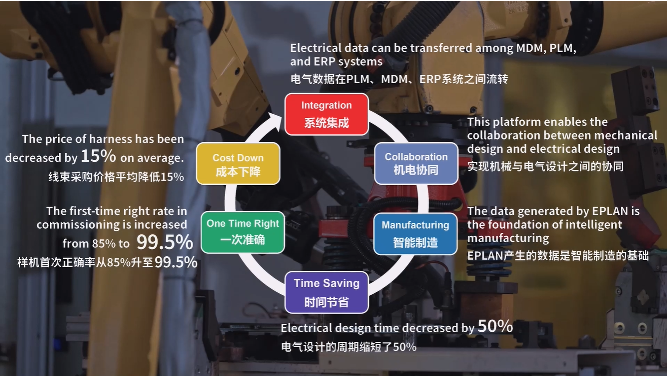

例えば、電気設計データはPLMシステムで管理されます。これは経営陣からの重要な要求でした。EPLANによってさまざまなシステム間でデータ共有が可能となり、製品ライフサイクル管理(PLM)や企業資源計画(ERP)システムとの連携が円滑化されました。

他にも、電気設計にかかる時間が50%削減されました。稼働時の初回成功率は85%から99.5%に向上しました。ハーネスの材料費が自動的に見積もられることで、サプライヤーとの交渉力が向上し、平均15%のコスト削減が実現しました。

他にも、電気設計にかかる時間が50%削減されました。稼働時の初回成功率は85%から99.5%に向上しました。ハーネスの材料費が自動的に見積もられることで、サプライヤーとの交渉力が向上し、平均15%のコスト削減が実現しました。

R&D Wu氏へのインタビュー

Wu氏:2020年EPLANの実装を担当、2021年立ち上げ完了後はSANY内でEPLANのプロモーションを担当。2022年~EPLANの最適化とキーユーザーのトレーニングを担当。EPLAN歴は2年

昔の電気設計の方法は?

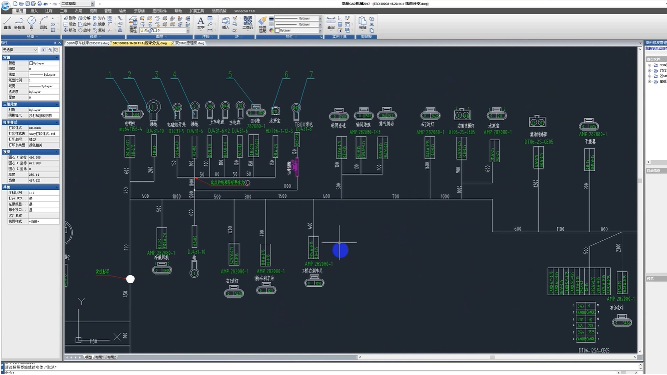

Q:以前はどのように電気設計を行っていましたか?

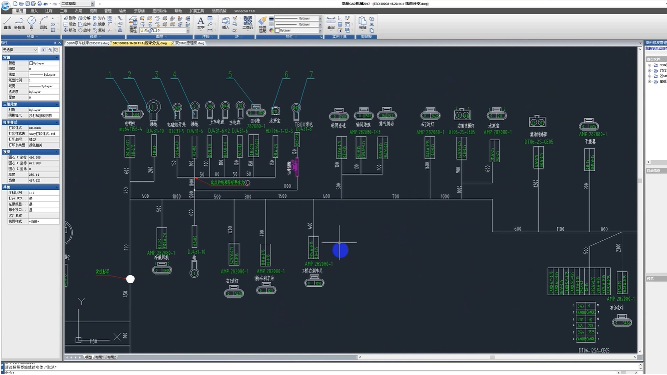

A:回路図をCADで書いていました。しかし、ご存じの通りCADは設計の効率化とデータ管理の2つの視点でボトルネックになっていました。回路図は製造やメンテナンスで活用できるほど十分な情報は持っていません。なので必要な情報を別に手作業で作成していました。この方法では時間もかかるしミスも起こしやすいです。例えば、こんな風にCreoからCADにワイヤーの長さをコピーしていました。

電気設計のプロセスで何が一番の課題でしたか?

Q:以前の設計方法では何が一番の課題でしたか?

A:3つ挙げられます。

1つ目は効率の問題。先ほど言ったように、回路図だけでは足りない必要な情報を手作業で作成しないといけません。これは工数がかかってしまいます。

2つ目は変更管理の問題。回路図と3Dハーネスデザインは自動でシンクロしません。例えば試作機をベースに新しい部品が作られたとき、回路図で何か変更があった時、それぞれどこを変更すればいいのか簡単にはわかりません。

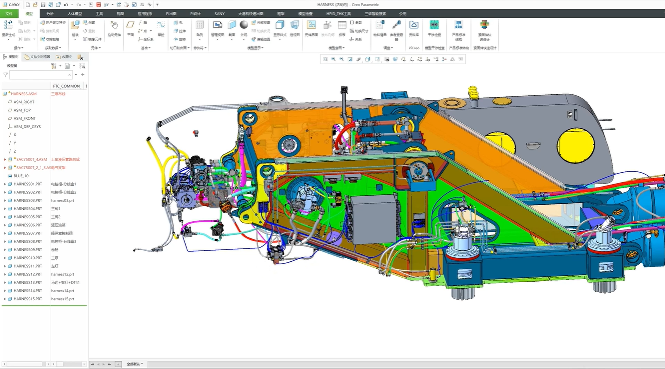

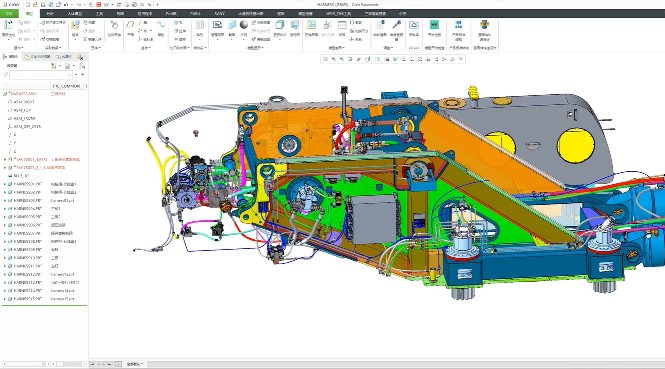

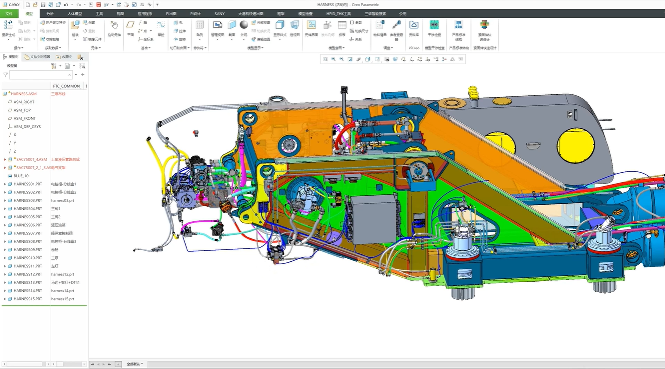

3つ目は機械設計と電気設計の連携の問題。Creoで設計した3Dデータはバンドルの干渉チェックをできません。たいていの場合、問題が発覚するのはコミッショニング段階です。初めから設計を修正するには遅すぎます。

EPLANでどのように課題を解決しましたか?

Q:これらの課題をどのようにEPLANで解決しましたか?

A:まず統合された部品データベースを導入しました。すべての設計部門は部品とマクロを同じデータベースから使うようにしました。同じ設計手法で同じレポートを使います。私たちはモジュール化された設計とすでに存在するマクロの利活用を推進しています。これにより設計効率を30%向上させました。

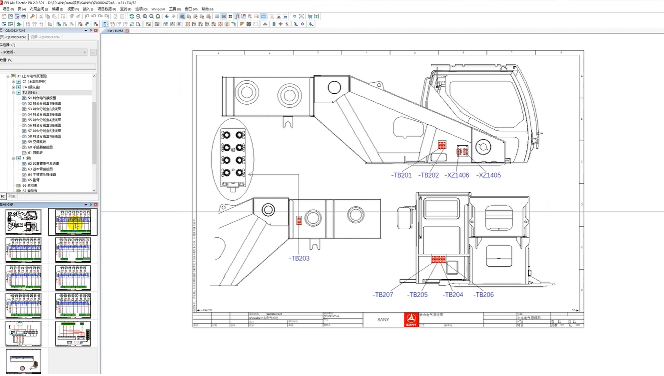

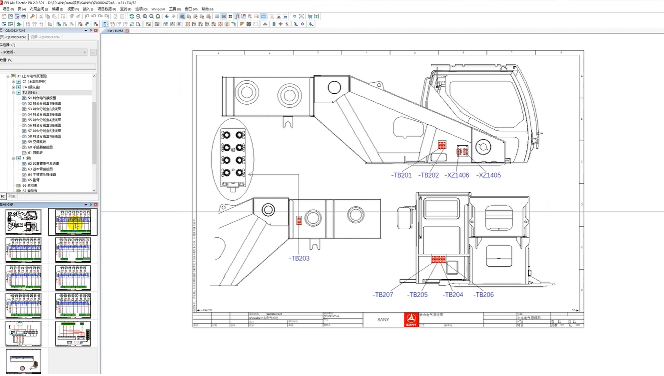

EPLANは2Dと3Dを統合することができます。P8の回路図をHarness proDにシンクロさせることができます。3DのHarness prodは2Dのネイルボードにシンクロさせることができます。Harness prodはCreoのデータを使うことができます。

EPLANは2Dと3Dを統合することができます。P8の回路図をHarness proDにシンクロさせることができます。3DのHarness prodは2Dのネイルボードにシンクロさせることができます。Harness prodはCreoのデータを使うことができます。

電気設計も3Dをベースにすることで以前より設計がずいぶん楽になりました。

他にもEPLANを使ってよかったことはありますか?

Q:ほかになにかありますか?

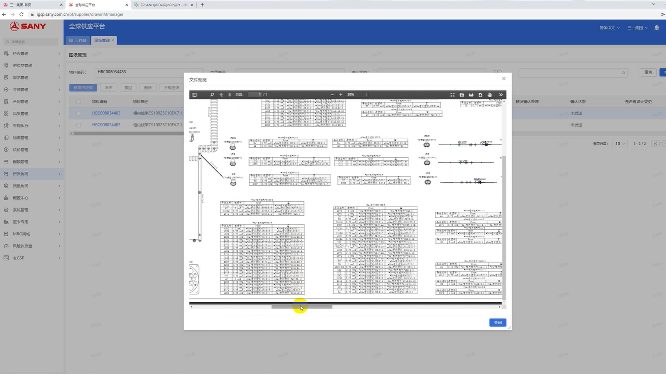

A:電気設計のデータをいろいろなシステムにシンクロさせることができるというのも大きな価値です。まずEPLANはPLMシステムと連携します。PLMシステムはすべての設計プロセスのデータを管理します。PLMシステムはデータハブとなりほかのシステムにこのデータを渡します。

2つ目はEPLANでHarness の計算が自動でできる点です。事前に正確なハーネスのコストを把握できるようになりました。

3つ目はハーネスのサプライヤーはEPLANで作成したネイルボードや接続リストをDLして活用できます。これで2‐3日納期を短縮できました。最後にEPLANはHTMLでハーネス設計を共有できます。組立作業者がモバイルデバイスで確認しながら使うことができます。作業者は以前に比べて必要な手順書が減りました。

ビジネスをデジタルへトランスフォームさせないと、SANYはリーディングカンパニーとしてのポジションを失う。

ビジネスをデジタルへトランスフォームさせないと、SANYはリーディングカンパニーとしてのポジションを失う。 SANYはこの期間でフォーカスする4つの重要事項を明確にしました。

SANYはこの期間でフォーカスする4つの重要事項を明確にしました。 他にも、電気設計にかかる時間が50%削減されました。稼働時の初回成功率は85%から99.5%に向上しました。ハーネスの材料費が自動的に見積もられることで、サプライヤーとの交渉力が向上し、平均15%のコスト削減が実現しました。

他にも、電気設計にかかる時間が50%削減されました。稼働時の初回成功率は85%から99.5%に向上しました。ハーネスの材料費が自動的に見積もられることで、サプライヤーとの交渉力が向上し、平均15%のコスト削減が実現しました。

EPLANは2Dと3Dを統合することができます。P8の回路図をHarness proDにシンクロさせることができます。3DのHarness prodは2Dのネイルボードにシンクロさせることができます。Harness prodはCreoのデータを使うことができます。

EPLANは2Dと3Dを統合することができます。P8の回路図をHarness proDにシンクロさせることができます。3DのHarness prodは2Dのネイルボードにシンクロさせることができます。Harness prodはCreoのデータを使うことができます。