会社概要

機械メーカーのHauni社は、電気設計の大幅な自動化を目指し、EPLANをTeamcenter PLMシステムに統合することで実現しました。

Hauniグループは、大規模なタバコ加工プロセス全体をカバーしています。ドイツ ハンブルグに本社を置くHauni Groupは、この業界の世界的なマーケットリーダーであり、世界20か所の拠点を持ち、約4,500人の従業員がいます。Hauni社製のProtosシリーズのマシンは1分間に最大20,000本のタバコを製造することができます。もちろん、それらの機械の電気設計は非常に複雑です。

写真:Hauni社製品

写真:Hauni社製品

複雑なプラントシステムを顧客ごとに開発

原料から完成品のタバコに至るまでに、多くのプロセスステップがあります。これらの工程は、大きく2つに分けられています。同社も大きく2つの事業部に分かれて、これに対応しています。

葉タバコ(原料)から製造用タバコへの加工には、切断、加湿、乾燥、混合などの工程があります。これらの作業のため、毎時3~12トンの処理能力を達成するプラントシステムは複雑で、顧客ごとに特別に開発されます。

複雑な作業を高速で生産・処理

タバコの製造では、タバコ、フィルター、紙は「メーカー」に集められます。フィルターは「フィルターメーカー」で生産されます。紙やフィルターの供給、完成したたばこの保管など、それぞれの機械には特殊な工程があります。これらに対応するために、Hauni社は機械を開発し、顧客それぞれの要件を反映した受注生産しています。これらは、Hauni Maschinenbau社が対応しています。

試運転時のモバイルワークステーション。技術者はEPLANの回路図を直接見ることができます。

EPLANの機能とデータ連携・自動化に注目

2つの事業部の設計部門は、それぞれ別の場所で仕事をしています。両部門で使用していた電気CADの入れ替えるタイミングで、EPLANを採用しました。

「性能もさることながら、市場にとっての意義も大きかったですね。EPLANは長期的に見ても将来性がありますし、広く使われているシステムなので、協力会社などとの連携も容易です。コンフィギュレーターについては、その機能を使いたいということと、できるだけ自動化して作業をしたいということで、かなり踏み込んで検討しました。」Hauni Primary社ハードウェア設計担当 Zimmer氏

事業部1

電気設計の構造化:150のマクロで管理

EPLAN導入決定後、2つの事業部は意図的に別々の道を歩むことになりました。

Hauni Primary社でハードウェア設計を担当するStefan Harjans氏は次のように説明しています。

「当社のプラントシステムは複雑にカスタマイズされています。その構成は、コアシステムとそれぞれの制御盤エリアです。その複雑さゆえに、既存の設計方法では約7,000のマクロページが必要でした。例えばドライブやバルブターミナルの電気設計などです。そのため、まずはテンプレートを減らし、設計を全般的に標準化することを目標としました。」

EPLAN Engineering Configuration (EEC)(注:日本未対応)は、このような目標やプロジェクトに適したツールです。

EECは、回路図の作成をほぼ自動化することができますが、正確に調整された構造が必要です。Hauniの設計者は、EPLANコンサルティングのサポートを受けて、これを実現しました。

Harjans氏は、「私たちは、電気設計を分析・構造化し、今では約150のマクロで管理できるようになりました。」と語っています。

これは設計作業量の削減にもつながります。Hauni Primary社の従業員総数110名に対し、3名の設計者が中心となって変換作業を行いました。

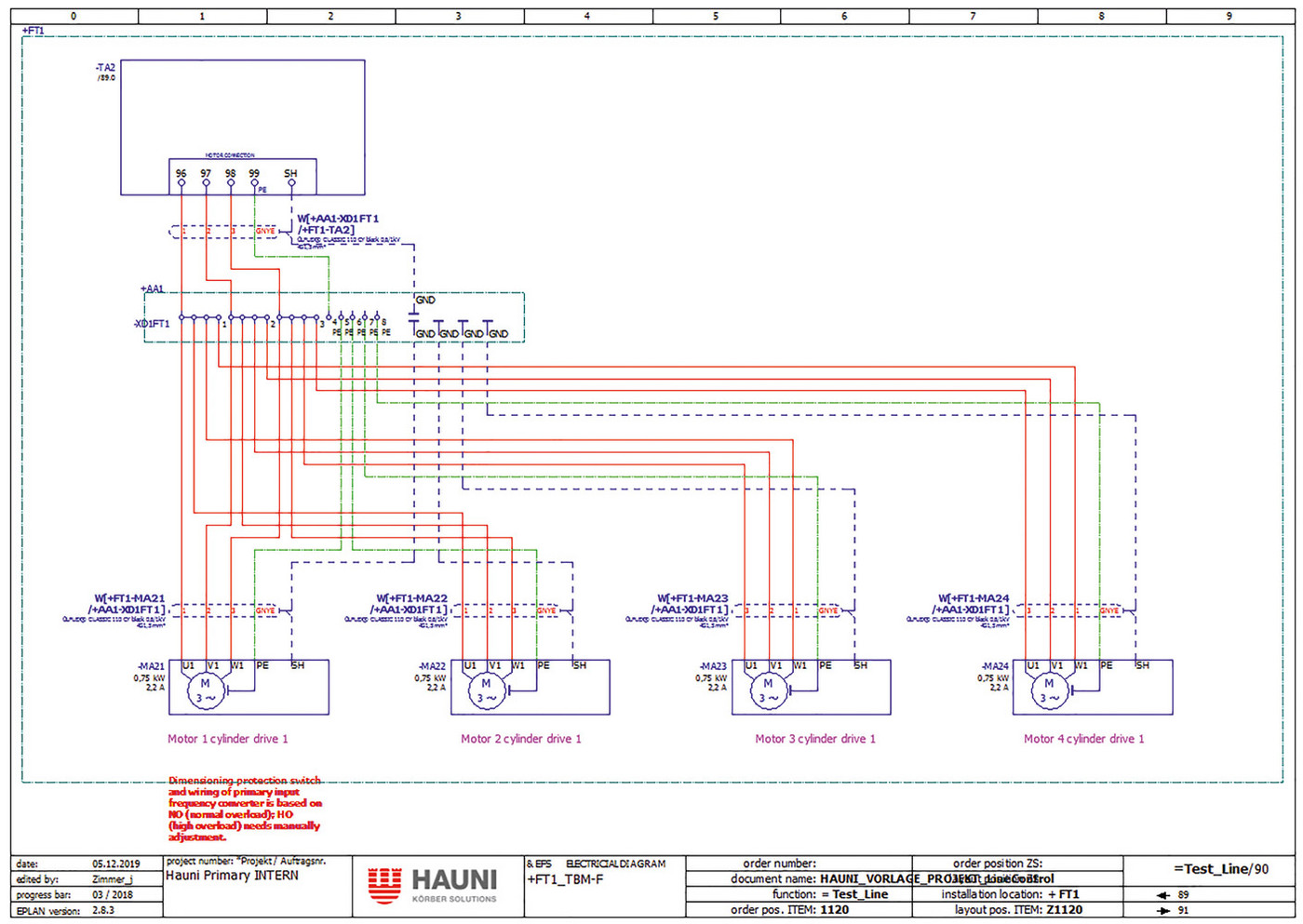

写真:Hauni Primary社で作成された回路図

立ち上げに5か月:制御盤設計の自動化を実現

2019年1月に最初のトレーニングが行われました。5月には、EECのコンフィギュレーターを使って、最初の制御盤が作成されました。

「当社の設備や機器の複雑さを考慮すると、切り替えはスムーズに行われました。(EECでの設計は)見事に機能しており、ほとんど手直しする必要がありません。」Zimmer氏

Hauni Primary社では、CPQシステム(CAMOS)を導入しており、その中に自社のシステムが描かれています。このシステムからプロジェクトに関連するCSVデータが作成されるので、それをEECが処理をする仕組みです。

原則として、新規プロジェクトはすべてEECで自動生成されています。EECを使って、ドライブ(種類、モーター出力、安全停止、外付け/内蔵インバーターなど)、PLCラック、バルブターミナルなどを自動的に組み立て、設定します。センサーやアクチュエーターは正しい数と表現で作成されるので、設計者はそれらを配置するだけです。

さらに、制御電圧全体の準備、マスタースイッチ、電源などもすべて事前に準備されているので、EPLANで自動的に作成されます。次のステップでは、P&IダイアグラムとPLCプログラミングのための設定ファイルと割り当てファイルをEECが自動的に作成します。

事業部2:

EPLAN Cogineerによる自動化とTeamcenter PLMとの連携

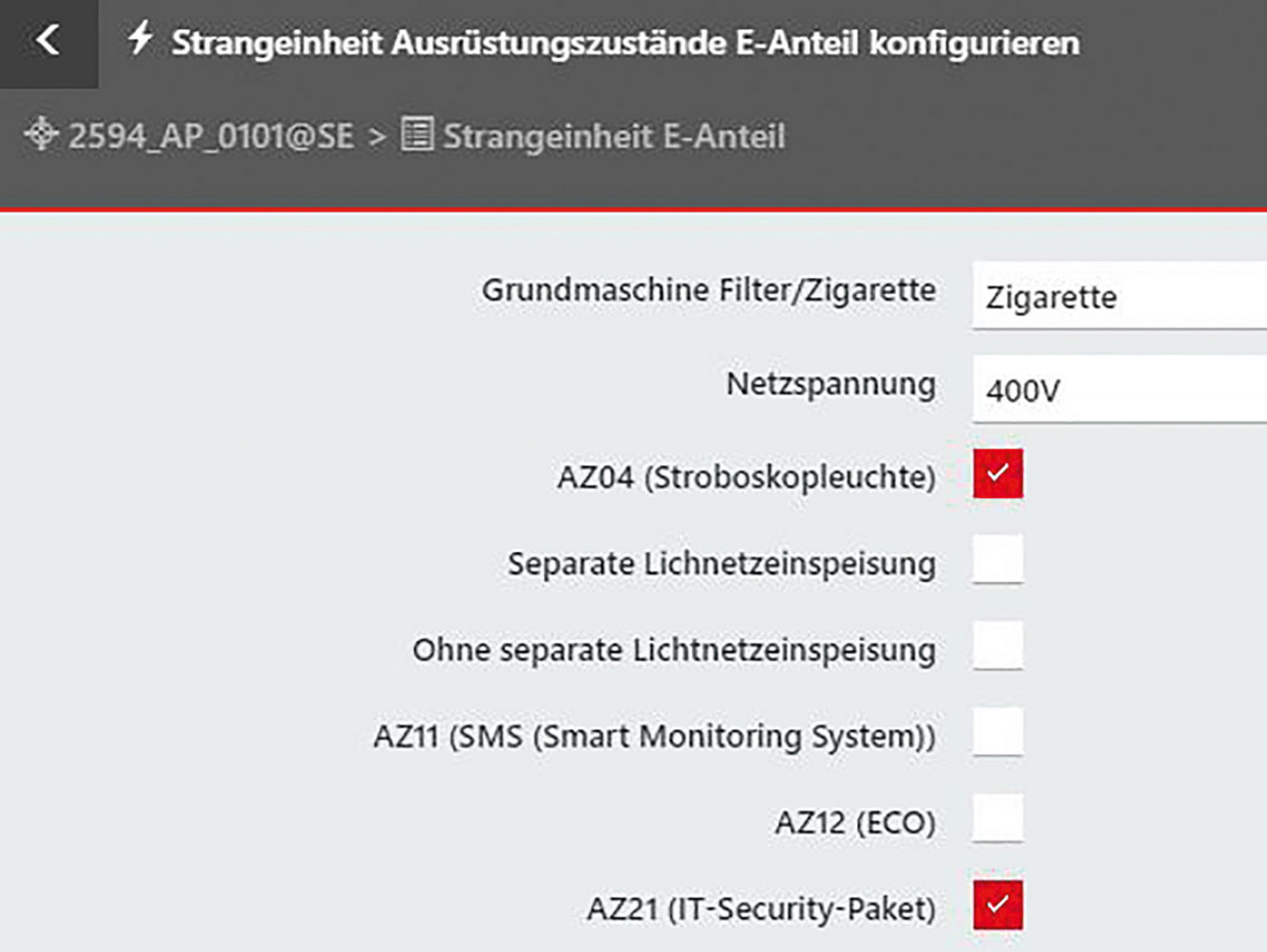

Hauni Secondary社の社員は、EPLAN Cogineerを使うことにしました。

なぜ、Hauni Primary社と同じEECではなくEPLAN Cogineerを使うことにしたのでしょうか?

「私たちは、標準化された大量生産の機械を扱っていますが、要件ごとにオプションやバリアントを付けて製造しています。EECは、特にプログラミングの点で、我々にとっては手に余るものでした。大量生産される機械のバリエーションを設計するためには、もっとシンプルなソリューションを求めました。」開発エンジニア Schmidt氏

EPLAN Cogineerは、マクロに基づいて自動的に回路図を作成する製品です。構成やバリアント管理の専門知識は必要ありません。この点が、Hauni Secondary社の要求に合っていました。

さらに、EPLAN Cogineerを、SAPをベースにした部品表の作成に使われている自社開発の量産機用コンフィギュレーターにリンクさせることもできました。

「目標は、回路図作成を自動化することです。そして、その回路図はTeamcenter PLMシステムへのインターフェースを持っていました。EPLANとTeamcenterの統合により、材料、部品表、回路図作成の継続的なデータフローが確保されました。」オートメーション開発グループマネージャーFrauen氏

CAD/PLMシステムのグループリーダーであるDirk Pagel氏は、「導入後、EPLANを使って新シリーズの機械をすべて開発してきました。これらの機械は、最大100個の同期した6軸サーボと高センサーを備えた非常に複雑な機械です。機器の高性能化に伴い、電気設計やオートメーション技術も複雑になっています。」

写真:SAP Teamcenterとの連携。EPLAN Cogineerでの設計

水、接着剤、加圧空気、製品などを真空で搬送するので、同社製品のプロセス技術において空圧設計も中心的な役割を果たしています。

EPLAN Fluidを使い、電気設計と空圧設計を1つのシステムにまとめました。

設計者は、制御盤を設計する際にEPLAN Pro Panelを使用します。

「設計者は、ドラッグ&ドロップで設計で使用した部品を選択することで、盤内のレイアウト設計を行っています。ドラッグ&ドロップの作業により、設計時間の節約につながっています。」Frauen氏

電気設計の自動化に成功

Hauni Secondary社では、約80名の設計者と製図者がEPLANを使用しています。Carsten Schmidt氏はEPLAN Cogineerは、毎日使っていなくても扱いやすく、操作も簡単だといいます。

このように、2つの事業部はそれぞれの電気設計の自動化への道のりを歩みました。

Hauni Primary社の複雑な特殊システムでは、EEC。

Hauni Secondary社では、EPLAN Cogineerが量産機の設計と製造を簡素化を実現しました。