シーメンスのEPLAN CogineerとPro Panel

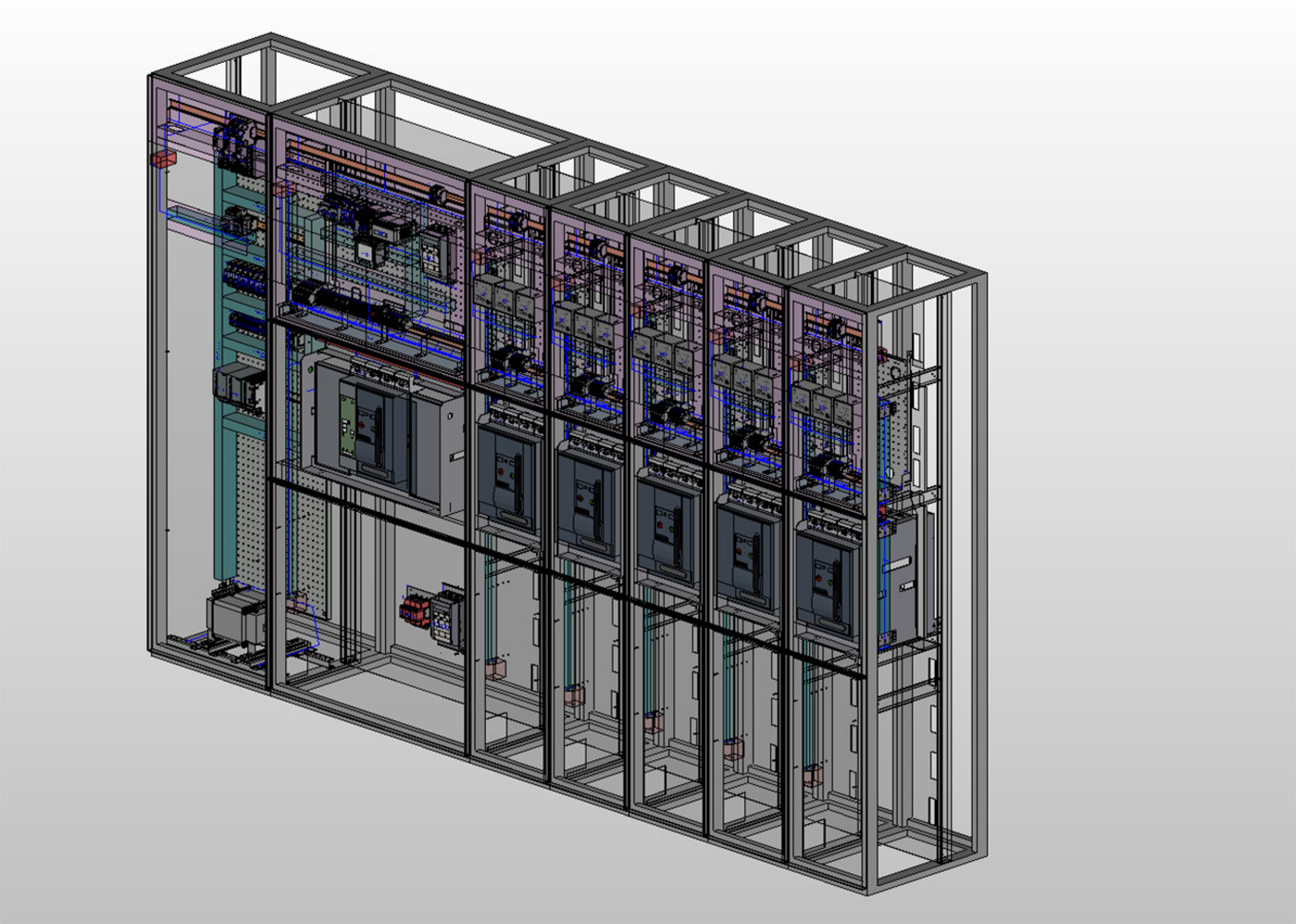

ドイツのライプツィヒにあるシーメンス社の施設では、SIVACON S8生産シリーズ用の低電圧配電盤とモーターコントロールセンターの設計・製造が行われています。EPLAN Cogineerによって実現された標準化は、シーメンスの電気設計者の作業工数を大幅に削減し、同時に品質を向上させました。また、同時に導入したEPLAN Pro Panelによる3D制御盤内レイアウト設計も同様です。

次のステップとして、シーメンスはクラウド型のEPLANサービスを追加し、海外の製造拠点間の連携を強化する計画しています。

SIVACON S8とは?

シーメンスが開発した低電圧配電システムとモーターコントロールセンター「SIVACON S8」は、国際的なインフラプロジェクトの多くで採用されています。代表的なアプリケーションとしては、データセンターやインフラプロジェクトにおけるエネルギー分配、特に発電所や石油・ガス・プロセス産業におけるモーターコントロールセンターなどがあります。

このシステムを設計・製造しているのは、ドイツのライプツィヒにあるスマートインフラ・ディストリビューションシステム事業部のリード工場です。製造したシステムの80%近くがドイツ国外に設置されています。

Siemens社のSIVACON S8低圧配電システムとモーターコントロールセンターは、同社の国際的なインフラプロジェクトの多くで採用されている。

課題:制御盤の設計・製造におけるマス・カスタマイゼーション

ライプツィヒで製作されているスイッチギアシステムは、主に幅400~1200mmのパネルを5~25枚使用しています。1,000枚以上のパネルを使用するプロジェクトもあります。これらは通常、完全にカスタマイズされたシステムです。

担当者は「すべてのプロジェクトには、それぞれ特別なで非常に厳しい要求があります。」と説明します。

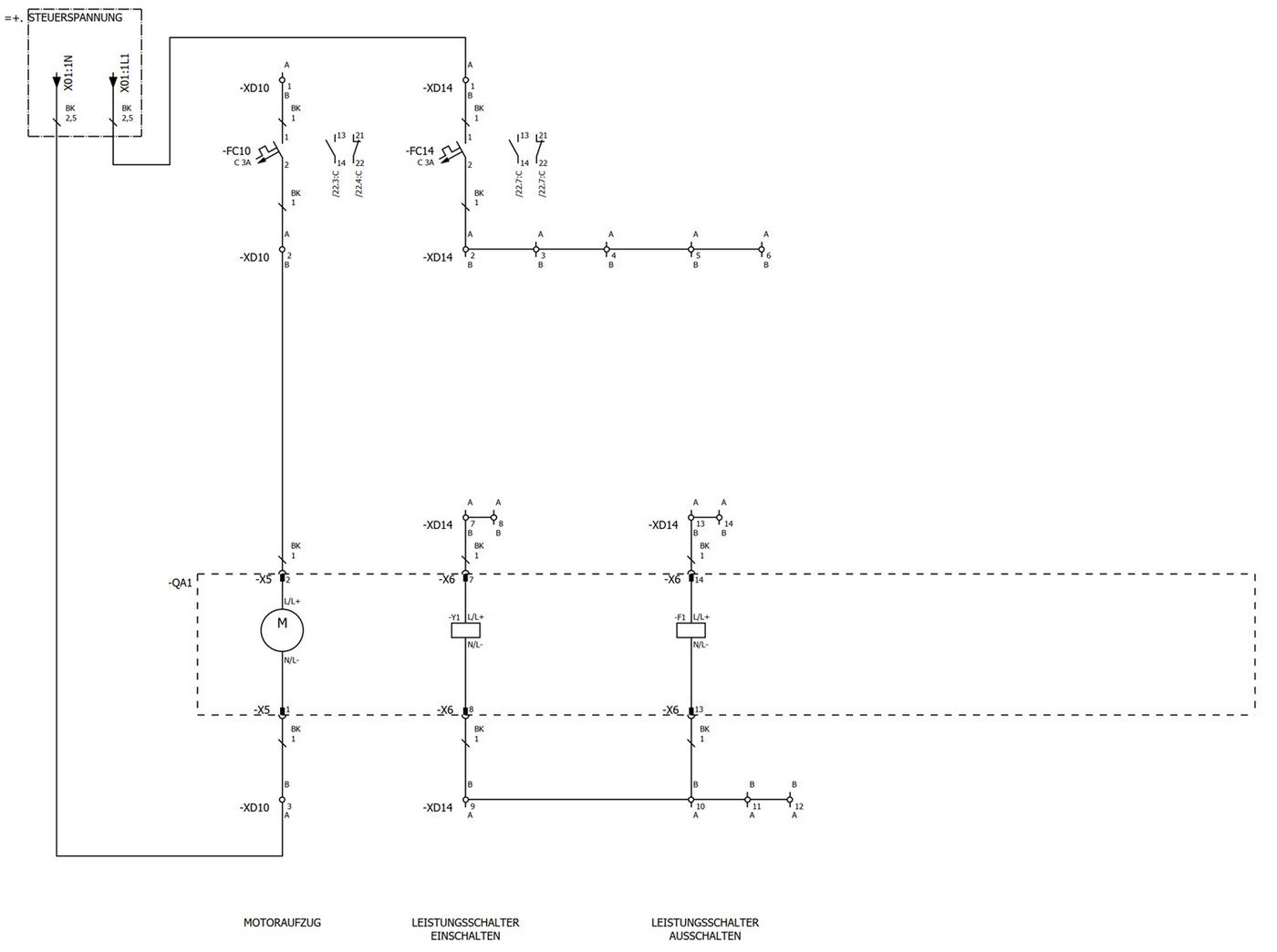

シーメンスではこれらのプロジェクトの標準化を重視し、SIVACON S8のコンフィギュレーターを開発しました。コンフィギュレーターを使うことで、設計者はすでにある機能モジュールを使い作業を進めることができるため、プロジェクトが大幅に簡素化・迅速化されました。この標準化は当初、主回路、つまりエネルギー回路にしか適用されておらず、電気設計者は、二次回路と制御回路の設計を行っていました。

Cogineerで二次回路と制御回路も含めた標準化を目指す

次のステップは、標準化を電気回路にも適応することでした。これには、2008年から電気設計で導入していたEPLANを使用することにしました。

同社はEPLANのコンサルタントと協力し、2017年にはEPLAN Cogineerを使って回路図作成を自動化するための基本的な作業を行いました。

「まず、制御回路の個々の機能やコンポーネントを最下位レベルまで分解しました。そして、これらのコンポーネントを構造化して組み合わせ、最適な方法で使用できるユニットを形成しました。」Herold氏

回路図の標準化だけでなく盤内レイアウトも標準化

このようにして設計者は、制御回路を自動で作成するための基盤を作り上げました。

「EPLAN Cogineerは直感的に使用できます。電気設計者が部品や機能を選択すると、回路図はほぼ自動的に作成されます。」Herold氏

EPLAN Cogineerを使うことで、設計時間が短縮されるだけでなく、より高度な標準化を実現することができました。たとえば制御盤内のレイアウトについても、Strusch氏はこう説明します。

「以前は、設計者によって毎回異なる制御盤のレイアウトになっていました。定期的に取引のあるお客様にとっては、毎回異なるレイアウトはとても煩わしいものでした。Cogineerを使うことで、モーターの安全スイッチやサーキットブレーカーなどが常に同じ場所に配置されるよう標準化しました。」とStrusch氏

参考リンク:EPLAN Cogineerについて

Cogineerのすべてがわかる!回路図自動生成 Cogineer機能紹介ウェビナーレポート

新入社員への教育の時間が大幅に短縮

Cogineerを使用すると、同じ作業に同じデバイスを選択するため、在庫の削減につながります。また、機能モジュールはすでに実績のある組み合わせのため、エラーの発生頻度も低くなっています。電気技術チームに新しいメンバーが加わったときも、教育に必要な時間が大幅に短縮されました。

EPLAN Cogineerを使いシーメンス社では電気設計者が回路図を自動生成しています。

同社の設計ノウハウが「インストール」され、誰でも使えるように

現在、シーメンス・ライプツィヒでは、18人の電気設計者うち12人が、Cogineerを「プロジェクトビルダー」として使用しているといいます。また、チームの中には新しい標準機能を開発してCogineerに実装している担当者もいます。

同社のCogineerを導入する際の一般的な目標は、設計や製造に関する知識をできるだけ多くシステムに「インストール」することでした。

「私の同僚は、回路図をどのように作成したのか、現場ではどのような装備をしているのか、どの機能を組み合わせればよいのかなどを正確に報告してくれました。このような専門的な知識はソフトウェアに蓄積され、すべてのプロジェクトに適用されています。」と担当者は説明します。

設計から製造までつながるデータの生成

ライプツィヒのシーメンスは、Cogineerと同時に、制御盤内3Dレイアウト設計のEPLAN Pro Panelも導入しました。Tobias Isensee氏は、2つのEPLANモジュールを並行して導入することに明確なメリットを感じています。

「Cogineerでの作業方法、例えば接続定義ポイントの設定などにより、Pro Panelをすぐに生産的に使用できるようになりました。」Isensee氏

同社の電気設計者は、EPLAN Pro Panelによる3次元の制御盤設計には多くの利点があると考えています。

同社の電気設計者は、EPLAN Pro Panelによる3次元の制御盤設計には多くの利点があると考えています。

一例として、(外線)配線の前処理が改善されました。「この工程では非常に特殊な要件があり、多くの断面図と色を使用しています。これらはPro Panelで簡単に書くことができます。また、自動配線によって品質が向上し、制御盤内の外観も統一できました。」とIsensee氏は説明します。

シーメンスは、Pro Panelの規格も定義しています。「マウンティングパネルにはケーブルダクトとDINレールが標準装備されているので、社内仕様に沿って部品を最適に配置することができます。」ケーブルダクトの容量計算や干渉チェック機能も同社にとっては有益でした。加えてPro Panelは端子などの部品の発注に関わる作業も簡素化してくれました。

事前準備は大変だった。でも結果的には工数とコストの節約に

シーメンスの設計者たちは、必要な労力と、コストと処理時間の両面での節約効果との関係を非常に慎重に評価しています。

「計画段階では、電気設計の標準化に社内のノウハウを落とし込むため非常に大きな労力を必要としました。そのため、以前は回路図を手作業で作成した方が早い場合もありました。

しかしCogineerの立ち上げができた今は、ソフトウェアを使い回路図を自動で生成し、ノウハウの標準化ができました。計画段階で必要だった労力を回収できています。」Strusch氏

配線作業の負担も大幅に軽減されました。「作業者はラベルが貼られた組み立て済みのワイヤーを受け取るので、場合によっては配線作業にかかる時間が最大で40%も短縮されました。ワイヤーは事前に処理されているので少し高価ですが、総合的に考えると作業工数を大幅削減につながっています。」

日々アップデートされる同社のノウハウをCogineerにインストール

シーメンスは、2018年に始まったPro PanelとCogineerの導入をまだ進行中のプロセスと捉えています。「毎月、設計者からのフィードバックや修正された部品データをアップ―デートしています。これらの変更は一元的に入力できるので、一つ一つデータを変更・編集する必要はありません。」

目標:海外拠点との連携強化にクラウドソリューションを使いたい

ライプツィヒのシーメンス社の電気設計者は現在、クラウドベースソリューションのEPLAN Cloudの導入を計画しています。

「私たちは、ポルトガル、中国、トルコなど、複数の国にあるシーメンスの他の施設と密接に連携しています。主幹工場として、これらの施設で製造されたシステムの計画の一部を引き継ぐこともあります。EPLANによる標準化は、この点ですでにかなり役立っています。でももし、共通の設計プラットフォームでこれらの "ハブ "に接続できれば、標準化に向けたさらなるステップとなり、施設間のコラボレーションの新たな可能性を開くことができます。」とStrusch氏はクラウドベースソリューションの利用に期待しています。

Photo credits: Siemens AG